HOME > 일반PS판사용CTP > CTP장비 이해

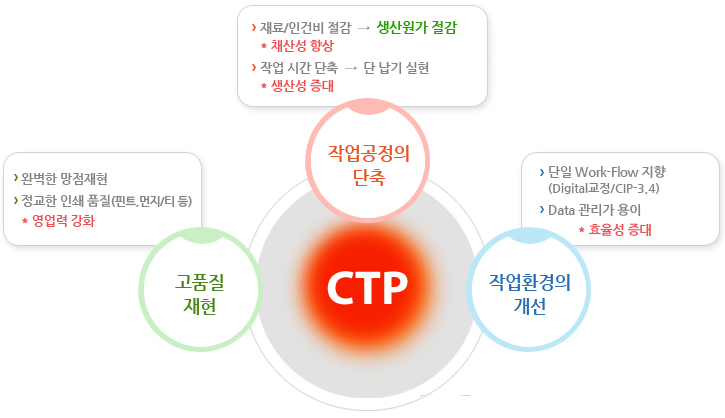

인쇄용 PS판에 직접 출력(노광)하는 방식으로, 종래의 “필름 출력과 PS판 소부작업”의 공정이 완전히 생략됨과 동시에, 정확한 망점 재현(1~99%)과 먼지/티 문제 해결 등으로 인하여 “고급 품질의 재현”과 공정의 단축으로 인한 “작업시간 단축” 및 재료비 절감으로 인한 “채산성 증대” 등의 효과를 보장하는 차세대 출력 장비이다.

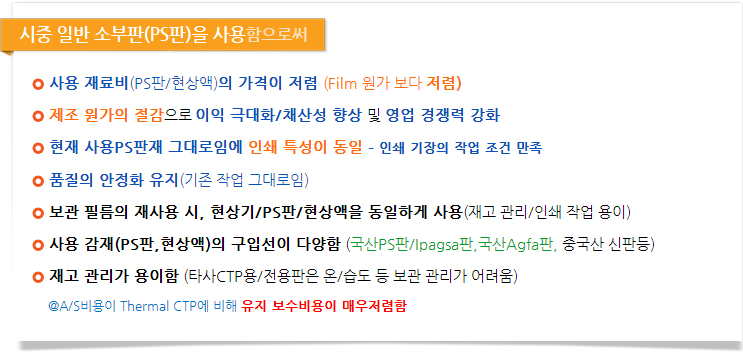

특히, 전용 특수 PS판(써멀, 바이올렛 판)을 사용하지 않고, 시중의 일반 판을 사용하는 CTP 장비를 CTcP(Computer to Conventional Plate) 라고 하는데, 판재 가격이 저렴함에 제작 원가를 절반으로 줄일 수 있어 가격의 경쟁력과 채산성을 향상 시킬 수 있다.

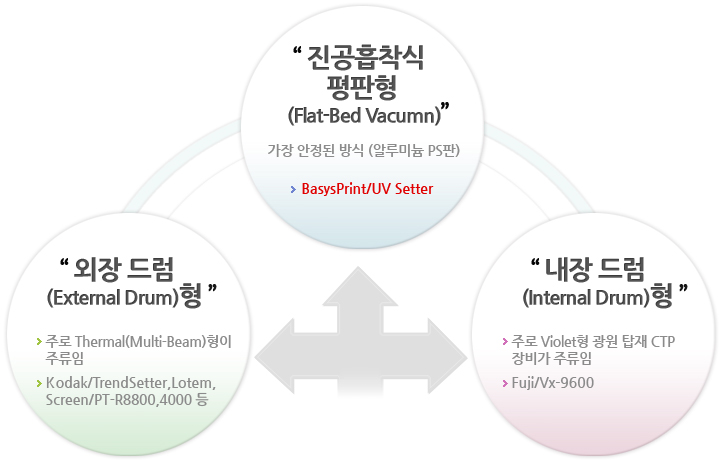

적외선 감열형 장비 - 명실 환경 작업 가능

![]() 내쇄력이 비교적 우수함

내쇄력이 비교적 우수함

![]() 외장 드럼형 방식이 주류 ( Multi-Beam 탑재)

외장 드럼형 방식이 주류 ( Multi-Beam 탑재)![]() 소모품(PS판/현상액, Laser 광원 등)이 고가이며, 현상액의 수명이 짧음

소모품(PS판/현상액, Laser 광원 등)이 고가이며, 현상액의 수명이 짧음

![]() 내장 드럼형 방식이 주류 - SilverLith판을 사용(작업 암실 필요)

내장 드럼형 방식이 주류 - SilverLith판을 사용(작업 암실 필요)

![]() 화학적으로 매우 민감 – 관리/취급상 세심한 주의 요구

화학적으로 매우 민감 – 관리/취급상 세심한 주의 요구![]() Thermal형 장비보다 생산성 높음

Thermal형 장비보다 생산성 높음![]() 소모품(PS판/현상액 등) 가격이 고가임

소모품(PS판/현상액 등) 가격이 고가임

![]() 제 3세대 CTP 독일 BasysPrint사<UV-Setter>

제 3세대 CTP 독일 BasysPrint사<UV-Setter> ![]() 소모품(PS판/현상액 등)의 가격이 가장 저렴(약70%저렴) –<원가 절감>

소모품(PS판/현상액 등)의 가격이 가장 저렴(약70%저렴) –<원가 절감>![]() 일반 소부 광원 High Power Violet Laser Diode사용 ,기존 인쇄 환경과 동일

일반 소부 광원 High Power Violet Laser Diode사용 ,기존 인쇄 환경과 동일

![]() 품질의 안정성

품질의 안정성

| - 생산성은 어떠한가 ? | 현재/미래의 사업 계획을 고려, 일일 작업 처리량으로 경제성 체크. |

| - 고품질 재현은 ? | 일반 망점 및 특수 망점(FM/FAM Screening 등) 재현 가능성 체크. |

| - 사용 재료비(경제성)는 ? | 제작 원가에 영향/ 가격 경쟁력과 회사 채산성에 직결. |

| - 사용 감재의 종류는 ? | 인쇄 특성(망점 퍼짐율, 내쇄력, 습수율,등)을 고려. |

| - 인쇄 전 교정 작업은 ? | PS판 출력 후 교정 방법(속도,교정지 종류,교정 품질 등) 고려. |

| - 보관 필름과의 작업 호환성은? | 보관 Film으로 재 인쇄 경우와의 작업 호환성. |

| - 작업 Data의 보관 방법은 ? | 기존 작업 Film으로의 보관을 어떻게 대체할 것인지 고려. |

| - 사용 PS판재의 크기는 ? | 사용 인쇄기(현재/미래 계획 포함)와의 판형 고려. |

| - 작업 환경은? | 작업 환경(명/암실)과 장비의 형태(수동/반 자동/전자동형)고려. |

| - 사용 재료의 선택은 다양한가 ? | 재고관리/가격독점 등을 고려, 사용 재료(PS판/현상액)의 다양성. |

| - 장비의 내구성/유지 관리비는 ? | 장비의 구조로 인한 고장 발생 빈도와 현상액교체/유지시 가격. |

| - 작업의 흐름도는 효율적인가 ? | 기존 작업과의 작업 연계성과 작업방법/인원/품질/장비 관리 등 고려. |

| - 주변 장비와의 연결은 용이한가 ? | 주변 장비(프린터/서버/DDCP/양면 하리꼬미 교정 등)와의 연결성. |

| 구 분 | 일반 PS판 | 전용 PS판 |

Ultra-Violet | Thermal/판 | |

PS판(1030x800mm) | 3,300원 - 4,200원 | 5,200원 – 7,800원 |

| PS판,현상액 | - 기존인쇄 환경과 특성 동일

- 현상액 비용이 저렴 | - 판 관리가 어려움(온/습도,빛) - 현상액 수명이 짧음 (약 1,000-1,500매마다 모액교체 권장) |

| 작업제조원가/원 | 3,300원 - 4,200원 | 5,200원 – 7,800원 |

| 구 분 | Thermal판 작업방식의 경우 | 신규 제안 방식의 경우 |

| PS판 작업량/일 | 400매 / 1030 x 800mm | 400매 / 1030 x 800mm |

| 판제작비/일 | 2,480,000원 | 1,560,000원 (3,900원/400매)/일 |

| 생산성/시간 | 40매 | 40매 |

| 작업 인원 | 동일 | 동일 |

| 인건비 | 동일 | 동일 |

| 작업 일수/월 | 25일 | 25일 |

| 소계액/원 | 62, 000,000 원/월(10,000판) | 39,000,000원/월(10,000판) |

![]() 인쇄작업, 품질의 안전성

인쇄작업, 품질의 안전성

![]() 별도 인쇄작업 데이터 불필요

별도 인쇄작업 데이터 불필요

![]() 이상적인 구조 설계-평판형

이상적인 구조 설계-평판형

![]() 저해상 고품질 재현

저해상 고품질 재현

![]() DSI3 Laser 방식으로 바뀌면서 생산성 증대 및 System 안정화

DSI3 Laser 방식으로 바뀌면서 생산성 증대 및 System 안정화

![]() 신형 Auto Loader 부착으로 생산성 증가

신형 Auto Loader 부착으로 생산성 증가

| 8 Series | 4 Series | |

| 노광 영역 | 940 x 1,150, mm | 830 x 680 mm |

| 노광헤드 | 1 Head | 1 Head |

| 판 장착 | 수동/반자동 /100매자동 /완전자동 | 수동 / 반자동/100매자동/완전자동 |

| 광원 | 405nm HPVLD | 405nm HPVLD |

| 장착방식 | 평판 진공 흡착 방식 | 평판 진공 흡착 방식 |

| 판 두께 | 0.15 – 0.4 mm | 0.15 – 0.4mm |

![]() Full Digital 작업 처리임에 항상 일정한 고품질 재현이 유지됨

Full Digital 작업 처리임에 항상 일정한 고품질 재현이 유지됨

![]() 소부 작업에서의 망점 손실/ 티,먼지로 인한 품질 저하 없음

소부 작업에서의 망점 손실/ 티,먼지로 인한 품질 저하 없음

![]() 일반PS판사용으로 원가 절감 (Cost-Down) - 이익 극대화

일반PS판사용으로 원가 절감 (Cost-Down) - 이익 극대화

![]() 작업 공정의 단축으로 인건비 절감 효과

작업 공정의 단축으로 인건비 절감 효과

![]() Digital 교정에 의한 교정 작업 시간 단축

Digital 교정에 의한 교정 작업 시간 단축

![]() 판 제작시간의 단축으로 생산성 향상

판 제작시간의 단축으로 생산성 향상![]() Digital Data 처리 방식임에 품질관리가 용이함

Digital Data 처리 방식임에 품질관리가 용이함

![]() 제판/교정/인쇄 작업을 자체 처리함으로써 고객과의 품질 신뢰감 증대

제판/교정/인쇄 작업을 자체 처리함으로써 고객과의 품질 신뢰감 증대

![]() 고객과의 품질/납기 등 커뮤니케이션이 용이

고객과의 품질/납기 등 커뮤니케이션이 용이![]() 업계의 선두주자로써, 영업력 향상에 유리

업계의 선두주자로써, 영업력 향상에 유리![]() 전반적인 Know-How(편집/제판/교정 등) 축적으로 기술력 향상

전반적인 Know-How(편집/제판/교정 등) 축적으로 기술력 향상